App installieren

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Anmerkung: This feature may not be available in some browsers.

-

In dieser Sektion des Forums werden Pressemitteilungen der Hersteller 1:1 veröffentlicht. Planet 3DNow! übernimmt weder für die Richtigkeit der Angaben noch für die Art der Formulierung jedwede Verantwortung. Oft sind Pressemitteilungen mit typischen Marketing-Floskeln wie "einer der bedeutendsten Herstellern von XY" versetzt. Diese Aussagen sind subjektiv und geben nicht notwendigerweise die Meinung der auf Planet 3DNow! schreibenden Autoren wieder.

Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder ein alternativer Browser verwenden.

Du solltest ein Upgrade durchführen oder ein alternativer Browser verwenden.

Toppan Photomasks und GLOBALFOUNDRIES bilden ein Joint Venture für das Advanced Mask Technology Center (AMTC) in Dresden

Pressemitteilung

Hinweis: Dieser Inhalt ist eine Pressemitteilung des Herstellers. Planet 3DNow! prüft weder die Richtigkeit der Angaben noch die Art der Formulierung. Pressemitteilungen können subjektiv sein und geben nicht notwendigerweise die Meinung der auf Planet 3DNow! schreibenden Autoren wieder.Round Rock, Texas, und SUNNYVALE, Calif. — 19. Januar 2010. Toppan Photomasks, Inc. (TPI) und GLOBALFOUNDRIES haben heute die Bildung eines Gemeinschaftsunternehmens (Joint Venture) für den Betrieb des Advanced Mask Technology Center (AMTC) in Dresden bekannt gegeben. Das Gemeinschaftsunternehmen wird technologisch führende Photomasken an GLOBALFOUNDRIES sowie an das europäische und weltweite Kundennetzwerk von TPI liefern.

Im Rahmen des neuen Joint Venture werden die Produktionseinrichtungen von Toppan in Dresden in die gemeinsame Fertigung des AMTC integriert. TPI behält seine Sales-Organisation sowie Kundendienst und Front-End-Funktionen für Masken in Dresden. Das neue Gemeinschaftsunternehmen knüpft an die bisherige Erfolgsgeschichte an: Das AMTC hat in der Vergangenheit bereits modernste Photomasken geliefert, TPI und GLOBALFOUNDRIES Dresden sind bekannt für ihre Fertigungsexzellenz, TPI entwickelt Maskentechnologien von Weltklasse, und beide Unternehmen verfügen über ein umfassendes Netzwerk an Partnerschaften in der Industrie.

GLOBALFOUNDRIES wurde 2009 als technologisch führender Anbieter modernster Foundry-Technologien und Fertigungs-Dienstleistungen gegründet und hat kürzlich seine Geschäfte mit Chartered Semiconductor zusammengelegt. GLOBALFOUNDRIES ist bei der Überführung innovativer Technologien in die Volumenfertigung führend und hat beim Hochfahren der 45 nm–Produktion die besten Kennzahlen der gesamten Foundry-Industrie vorgelegt. Das AMTC hat GLOBALFOUNDRIES Dresden kontinuierlich mit hochwertigen Photomasken beliefert und mit Durchlaufzeiten von Weltklasse die ambitionierte Technologie-Roadmap des Unternehmens unterstützt. Künftig wird das AMTC als ein Maskenhaus für die Fertigungsstandorte von GLOBALFOUNDRIES in Deutschland, Singapur und den USA fungieren.

„Dieses Joint Venture gründet sich auf die traditionsreiche Partnerschaft und die Erfolge unserer Unternehmen, die bis ins Jahr 1994 zurückreichen“, sagte Jim Doran, Senior Vice President von GLOBALFOUNDRIES 300mm Business Unit. „Als technologisch führende Foundry sprechen wir weltweit die größten Unternehmen an, die Chipdesign als Fabless Companies, also ohne eigene Fertigung, betreiben. Die Maskenherstellung ist ein kritischer Erfolgsfaktor für uns. Die Partnerschaft mit Toppan wird unsere Kompetenz in der Fertigung weiter stärken, so dass wir für unseren schnell wachsenden weltweiten Kundenstamm Photomasken der nächsten Generation produzieren können.“

„Das AMTC wird auch weiterhin Photomasken und Dienstleistungen von Weltklasse für das europäische und globale Kundennetzwerk von Toppan liefern“, sagte David Murray, CEO von Toppan Photomasks. „Dieses Joint Venture sichert die Stabilität der Wertschöpfungskette in Dresden und begründet durch die Zusammenarbeit mit Toppan in den Bereichen Maskenentwicklung und –fertigung ein neues Geschäftsmodell für das AMTC.“

Thomas Schmidt ist der neue Managing Director des AMTC. Er bringt 14 Jahre Erfahrung in der Halbleiterindustrie mit, die er in den Bereichen Fertigung, Entwicklung und Customer Support sammelte. In seiner bisherigen Position im AMTC war er für Integration und Engineering verantwortlich. Zuvor arbeitete er als Module Operations Manager in der Fab 36 von AMD.

Das AMTC wurde 2002 als Gemeinschaftsunternehmen von AMD, Infineon Technologies und DuPont Photomasks, seit 2005 Toppan Photomasks, gegründet. Die Transaktion steht unter dem Vorbehalt der Zustimmung von Regulierungsbehörden und Banken.

About Toppan Printing’s Photomask Business

Toppan Printing is the world's premier photomask manufacturer. The company supports the global semiconductor industry, from the initial launch of the semiconductor manufacturing process through commercial production, by providing state-of-the-art photomask technology. Toppan is the only global photomask manufacturer providing the highest quality products in a timely manner to customers across Japan, the United States, Europe and Asia. For more information, visit www.toppan.co.jp.

About Toppan Photomasks

Toppan Photomasks, Inc. is a wholly owned subsidiary of Toppan Printing Co., Ltd. a diversified global company with revenue in excess of $16 billion in fiscal 2009. Toppan Photomasks is part of the Toppan Group of photomask companies. As the world's premier photomask provider, the Toppan Group operates the industry's most advanced and largest network of manufacturing facilities and offers a comprehensive range of photomask technologies and research and development capabilities to meet the increasingly sophisticated and divergent product-and service requirements of the global semiconductor industry. Toppan Photomasks is headquartered in Round Rock, Texas. For more information visit www.photomask.com.

ABOUT GLOBALFOUNDRIES

GLOBALFOUNDRIES is the world’s first full-service semiconductor foundry with a truly global manufacturing and technology footprint. Launched in March 2009 through a partnership between AMD [NYSE: AMD] and the Advanced Technology Investment Company (ATIC), GLOBALFOUNDRIES provides a unique combination of advanced technology, manufacturing excellence and global operations. With the integration of Chartered in January 2010, GLOBALFOUNDRIES significantly expanded its capacity and ability to provide best-in-class foundry services from mainstream to the leading edge. GLOBALFOUNDRIES is headquartered in Silicon Valley with manufacturing operations in Singapore, Germany, and a new leading-edge fab under construction in Saratoga County, New York. These sites are supported by a global network of R&D, design enablement, and customer support in Singapore, China, Taiwan, Japan, the United States, Germany, and the United Kingdom.

Im Rahmen des neuen Joint Venture werden die Produktionseinrichtungen von Toppan in Dresden in die gemeinsame Fertigung des AMTC integriert. TPI behält seine Sales-Organisation sowie Kundendienst und Front-End-Funktionen für Masken in Dresden. Das neue Gemeinschaftsunternehmen knüpft an die bisherige Erfolgsgeschichte an: Das AMTC hat in der Vergangenheit bereits modernste Photomasken geliefert, TPI und GLOBALFOUNDRIES Dresden sind bekannt für ihre Fertigungsexzellenz, TPI entwickelt Maskentechnologien von Weltklasse, und beide Unternehmen verfügen über ein umfassendes Netzwerk an Partnerschaften in der Industrie.

GLOBALFOUNDRIES wurde 2009 als technologisch führender Anbieter modernster Foundry-Technologien und Fertigungs-Dienstleistungen gegründet und hat kürzlich seine Geschäfte mit Chartered Semiconductor zusammengelegt. GLOBALFOUNDRIES ist bei der Überführung innovativer Technologien in die Volumenfertigung führend und hat beim Hochfahren der 45 nm–Produktion die besten Kennzahlen der gesamten Foundry-Industrie vorgelegt. Das AMTC hat GLOBALFOUNDRIES Dresden kontinuierlich mit hochwertigen Photomasken beliefert und mit Durchlaufzeiten von Weltklasse die ambitionierte Technologie-Roadmap des Unternehmens unterstützt. Künftig wird das AMTC als ein Maskenhaus für die Fertigungsstandorte von GLOBALFOUNDRIES in Deutschland, Singapur und den USA fungieren.

„Dieses Joint Venture gründet sich auf die traditionsreiche Partnerschaft und die Erfolge unserer Unternehmen, die bis ins Jahr 1994 zurückreichen“, sagte Jim Doran, Senior Vice President von GLOBALFOUNDRIES 300mm Business Unit. „Als technologisch führende Foundry sprechen wir weltweit die größten Unternehmen an, die Chipdesign als Fabless Companies, also ohne eigene Fertigung, betreiben. Die Maskenherstellung ist ein kritischer Erfolgsfaktor für uns. Die Partnerschaft mit Toppan wird unsere Kompetenz in der Fertigung weiter stärken, so dass wir für unseren schnell wachsenden weltweiten Kundenstamm Photomasken der nächsten Generation produzieren können.“

„Das AMTC wird auch weiterhin Photomasken und Dienstleistungen von Weltklasse für das europäische und globale Kundennetzwerk von Toppan liefern“, sagte David Murray, CEO von Toppan Photomasks. „Dieses Joint Venture sichert die Stabilität der Wertschöpfungskette in Dresden und begründet durch die Zusammenarbeit mit Toppan in den Bereichen Maskenentwicklung und –fertigung ein neues Geschäftsmodell für das AMTC.“

Thomas Schmidt ist der neue Managing Director des AMTC. Er bringt 14 Jahre Erfahrung in der Halbleiterindustrie mit, die er in den Bereichen Fertigung, Entwicklung und Customer Support sammelte. In seiner bisherigen Position im AMTC war er für Integration und Engineering verantwortlich. Zuvor arbeitete er als Module Operations Manager in der Fab 36 von AMD.

Das AMTC wurde 2002 als Gemeinschaftsunternehmen von AMD, Infineon Technologies und DuPont Photomasks, seit 2005 Toppan Photomasks, gegründet. Die Transaktion steht unter dem Vorbehalt der Zustimmung von Regulierungsbehörden und Banken.

About Toppan Printing’s Photomask Business

Toppan Printing is the world's premier photomask manufacturer. The company supports the global semiconductor industry, from the initial launch of the semiconductor manufacturing process through commercial production, by providing state-of-the-art photomask technology. Toppan is the only global photomask manufacturer providing the highest quality products in a timely manner to customers across Japan, the United States, Europe and Asia. For more information, visit www.toppan.co.jp.

About Toppan Photomasks

Toppan Photomasks, Inc. is a wholly owned subsidiary of Toppan Printing Co., Ltd. a diversified global company with revenue in excess of $16 billion in fiscal 2009. Toppan Photomasks is part of the Toppan Group of photomask companies. As the world's premier photomask provider, the Toppan Group operates the industry's most advanced and largest network of manufacturing facilities and offers a comprehensive range of photomask technologies and research and development capabilities to meet the increasingly sophisticated and divergent product-and service requirements of the global semiconductor industry. Toppan Photomasks is headquartered in Round Rock, Texas. For more information visit www.photomask.com.

ABOUT GLOBALFOUNDRIES

GLOBALFOUNDRIES is the world’s first full-service semiconductor foundry with a truly global manufacturing and technology footprint. Launched in March 2009 through a partnership between AMD [NYSE: AMD] and the Advanced Technology Investment Company (ATIC), GLOBALFOUNDRIES provides a unique combination of advanced technology, manufacturing excellence and global operations. With the integration of Chartered in January 2010, GLOBALFOUNDRIES significantly expanded its capacity and ability to provide best-in-class foundry services from mainstream to the leading edge. GLOBALFOUNDRIES is headquartered in Silicon Valley with manufacturing operations in Singapore, Germany, and a new leading-edge fab under construction in Saratoga County, New York. These sites are supported by a global network of R&D, design enablement, and customer support in Singapore, China, Taiwan, Japan, the United States, Germany, and the United Kingdom.

Bobo_Oberon

Grand Admiral Special

- Mitglied seit

- 18.01.2007

- Beiträge

- 5.045

- Renomée

- 190

Das kann man als mittelfristige bis langfristige Zusage zum "Standort Deutschland" bewerten.

Maskenherstellung für die deutsche (einstmalige AMD) Fab, aber auch für die ATIC-Fabs von den übernommenen Partner Chartered und für die zukünftige USA-Fab.

Infineon, bzw. Qimonda ist ja als AMTC-Maskenkunde in Dresden durch die Insolvenz des Speicherchipherstellers leider ausgefallen.

MFG Bobo(2010)

Maskenherstellung für die deutsche (einstmalige AMD) Fab, aber auch für die ATIC-Fabs von den übernommenen Partner Chartered und für die zukünftige USA-Fab.

Infineon, bzw. Qimonda ist ja als AMTC-Maskenkunde in Dresden durch die Insolvenz des Speicherchipherstellers leider ausgefallen.

MFG Bobo(2010)

Dr@

Grand Admiral Special

- Mitglied seit

- 19.05.2009

- Beiträge

- 12.791

- Renomée

- 4.066

- Standort

- Baden-Württemberg

- Aktuelle Projekte

- Collatz Conjecture

- Meine Systeme

- Zacate E-350 APU

- BOINC-Statistiken

- Mein Laptop

- FSC Lifebook S2110, HP Pavilion dm3-1010eg

- Details zu meinem Laptop

- Prozessor

- Turion 64 MT37, Neo X2 L335, E-350

- Mainboard

- E35M1-I DELUXE

- Speicher

- 2x1 GiB DDR-333, 2x2 GiB DDR2-800, 2x2 GiB DDR3-1333

- Grafikprozessor

- RADEON XPRESS 200m, HD 3200, HD 4330, HD 6310

- Display

- 13,3", 13,3" , Dell UltraSharp U2311H

- HDD

- 100 GB, 320 GB, 120 GB +500 GB

- Optisches Laufwerk

- DVD-Brenner

- Betriebssystem

- WinXP SP3, Vista SP2, Win7 SP1 64-bit

- Webbrowser

- Firefox 13

Ist Infineon denn wirklich ein Totalausfall? In Dresden war ja nicht nur die Speichertochter Qimonda aktiv.

Novocain

Commander

@Dr@

Mit Infineon ist ja soweit wieder alles OK, die können zu mindest wieder in die Zukunft blicken. Der Drops bei Qimonda ist ja leider definitiv gelutscht...

Mit Infineon ist ja soweit wieder alles OK, die können zu mindest wieder in die Zukunft blicken. Der Drops bei Qimonda ist ja leider definitiv gelutscht...

Dr@

Grand Admiral Special

- Mitglied seit

- 19.05.2009

- Beiträge

- 12.791

- Renomée

- 4.066

- Standort

- Baden-Württemberg

- Aktuelle Projekte

- Collatz Conjecture

- Meine Systeme

- Zacate E-350 APU

- BOINC-Statistiken

- Mein Laptop

- FSC Lifebook S2110, HP Pavilion dm3-1010eg

- Details zu meinem Laptop

- Prozessor

- Turion 64 MT37, Neo X2 L335, E-350

- Mainboard

- E35M1-I DELUXE

- Speicher

- 2x1 GiB DDR-333, 2x2 GiB DDR2-800, 2x2 GiB DDR3-1333

- Grafikprozessor

- RADEON XPRESS 200m, HD 3200, HD 4330, HD 6310

- Display

- 13,3", 13,3" , Dell UltraSharp U2311H

- HDD

- 100 GB, 320 GB, 120 GB +500 GB

- Optisches Laufwerk

- DVD-Brenner

- Betriebssystem

- WinXP SP3, Vista SP2, Win7 SP1 64-bit

- Webbrowser

- Firefox 13

@Dr@

Mit Infineon ist ja soweit wieder alles OK, die können zu mindest wieder in die Zukunft blicken. Der Drops bei Qimonda ist ja leider definitiv gelutscht...

Qimonda ist pleite! Das ist völlig klar. Ich wollt eigentlich auf die Aktivitäten von Infineon in Dresden hinaus. Denn eigentlich haben ja sowohl Infineon als auch Qimonda Fabs in Dresden betrieben bzw. sich geteilt. Im Zuge der Insolvenz von Qimonda und der Kostensenkungen bei Infineon gab es ja einige radikale Änderungen. Deswegen die Frage nach den Restaktivitäten von Infineon.

Genauer gefragt: Was genau macht Infineon noch in Dresden, oder hat man sich aus Elbflorenz zurückgezogen?

Zuletzt bearbeitet:

Bobo_Oberon

Grand Admiral Special

- Mitglied seit

- 18.01.2007

- Beiträge

- 5.045

- Renomée

- 190

Das kann ich derzeit mit besten Gewissen nicht sagen. Sicher bin ich mir lediglich, dass Qimonda die Kapazitäten von AMTC nutzte.

Zusammen mit AMD und Toppan projektierten sie Masken für 32 und 22 nm. Infineon war bei dieser Entwicklung nicht dabei.

MFG Bobo(2010)

Zusammen mit AMD und Toppan projektierten sie Masken für 32 und 22 nm. Infineon war bei dieser Entwicklung nicht dabei.

MFG Bobo(2010)

Naja zur Zeit entwickelt und fertigt Infineon noch in Dresden. Ich könnte mir aber vorstellen, dass der Tag X, an dem Infineon seine Fertigung auslagern bzw. abgeben wird, bereits in der Planung existiert. Der nächste Chipfertiger ist ja auch nicht so weit weg.

Übrigens steht heute in faste jeder sächsichen Zeitung, dass ATIC zum einen GLOBALFOUNDRIES komplett übernehmen möchte (soll wohl vor ein paar Tagen schon eine Anfrage beim Bundeskartellamt gegeben haben) und "allein in diesem Jahr 1,9 Milliarden investieren möchte - mehr als die Hälfte davon in Dresden." (Zitat D. Grose)

Außerdem soll wohl DD mindestens bis 2013 die technologische Führerschaft übernehmen. Das verwundert, da eigentlich bereits 2012 Fab 8 (bei New York) an den Start gehen soll.

Ehm guckt euch mal den geplanten Anstieg der DD-Fab an. WO soll das alles produziert werden?

Gruß Banjoke

Übrigens steht heute in faste jeder sächsichen Zeitung, dass ATIC zum einen GLOBALFOUNDRIES komplett übernehmen möchte (soll wohl vor ein paar Tagen schon eine Anfrage beim Bundeskartellamt gegeben haben) und "allein in diesem Jahr 1,9 Milliarden investieren möchte - mehr als die Hälfte davon in Dresden." (Zitat D. Grose)

Außerdem soll wohl DD mindestens bis 2013 die technologische Führerschaft übernehmen. Das verwundert, da eigentlich bereits 2012 Fab 8 (bei New York) an den Start gehen soll.

Ehm guckt euch mal den geplanten Anstieg der DD-Fab an. WO soll das alles produziert werden?

Gruß Banjoke

Zuletzt bearbeitet:

- Mitglied seit

- 16.10.2000

- Beiträge

- 24.373

- Renomée

- 9.707

- Standort

- East Fishkill, Minga, Xanten

- Aktuelle Projekte

- Je nach Gusto

- Meine Systeme

- Ryzen 9 5900X, Ryzen 7 3700X

- BOINC-Statistiken

- Folding@Home-Statistiken

- Mein Laptop

- Samsung P35 (16 Jahre alt ;) )

- Details zu meinem Desktop

- Prozessor

- AMD Ryzen 9 5900X

- Mainboard

- ASRock B550

- Speicher

- 2x 16 GB DDR4 3200

- Grafikprozessor

- GeForce GTX 1650

- Display

- 27 Zoll Acer + 24 Zoll DELL

- SSD

- Samsung 980 Pro 256 GB

- HDD

- diverse

- Soundkarte

- Onboard

- Gehäuse

- Fractal Design R5

- Netzteil

- be quiet! Straight Power 10 CM 500W

- Tastatur

- Logitech Cordless Desktop

- Maus

- Logitech G502

- Betriebssystem

- Windows 10

- Webbrowser

- Firefox, Vivaldi

- Internetanbindung

- ▼250 MBit ▲40 MBit

Ehm guckt euch mal den geplanten Anstieg der DD-Fab an. WO soll das alles produziert werden?

Gruß Banjoke

Modul 2 war doch gar nicht groß ausgelastet.

Modul 2 war doch gar nicht groß ausgelastet.

Das ist mir bewusst. Es geht aber in der Statistik darum, was maximal produzierbar ist. Zur Zeit um die 50.000 Wafer/Monat in DD. Wieviel nun real produziert wird, ist uninteressant. Doch wie will man nun mit den beiden Modulen eine maximale Kapazität von über 150.000 Wafer/Monat in 2012 schaffen? Das ist eine Verdreifachung der Anzahl!!

Bobo_Oberon

Grand Admiral Special

- Mitglied seit

- 18.01.2007

- Beiträge

- 5.045

- Renomée

- 190

Die Frage lautet also wer neben AMD, STMicro und Qualcomm weitere Aufträge bei GlobalFoundries hat ... und zwar Aufträge, die nicht schon vorher bei Chartered traditionell vergeben wurden.... wie will man nun mit den beiden Modulen eine maximale Kapazität von über 150.000 Wafer/Monat in 2012 schaffen? Das ist eine Verdreifachung der Anzahl! ...

MFG Bobo(2010)

OBrian

Moderation MBDB, ,

- Mitglied seit

- 16.10.2000

- Beiträge

- 17.032

- Renomée

- 267

- Standort

- NRW

- Details zu meinem Desktop

- Prozessor

- Phenom II X4 940 BE, C2-Stepping (undervolted)

- Mainboard

- Gigabyte GA-MA69G-S3H (BIOS F7)

- Kühlung

- Noctua NH-U12F

- Speicher

- 4 GB DDR2-800 ADATA/OCZ

- Grafikprozessor

- Radeon HD 5850

- Display

- NEC MultiSync 24WMGX³

- SSD

- Samsung 840 Evo 256 GB

- HDD

- WD Caviar Green 2 TB (WD20EARX)

- Optisches Laufwerk

- Samsung SH-S183L

- Soundkarte

- Creative X-Fi EM mit YouP-PAX-Treibern, Headset: Sennheiser PC350

- Gehäuse

- Coolermaster Stacker, 120mm-Lüfter ersetzt durch Scythe S-Flex, zusätzliche Staubfilter

- Netzteil

- BeQuiet 500W PCGH-Edition

- Betriebssystem

- Windows 7 x64

- Webbrowser

- Firefox

- Verschiedenes

- Tastatur: Zowie Celeritas Caseking-Mod (weiße Tasten)

Die Fab war nicht nur nicht ausgelastet, sondern auch nicht voll bestückt, weil sich AMD die Maschinen nicht mhr leisten konnte (oder wollte, wären ja eh nicht ausgelastet worden), die hatten da einfach eine leere Reinraumhalle. Nun kann GF den Raum erstmal vollstellen.Das ist mir bewusst. Es geht aber in der Statistik darum, was maximal produzierbar ist. Zur Zeit um die 50.000 Wafer/Monat in DD. Wieviel nun real produziert wird, ist uninteressant. Doch wie will man nun mit den beiden Modulen eine maximale Kapazität von über 150.000 Wafer/Monat in 2012 schaffen? Das ist eine Verdreifachung der Anzahl!!

Das ist mir bewusst. Es geht aber in der Statistik darum, was maximal produzierbar ist. Zur Zeit um die 50.000 Wafer/Monat in DD. Wieviel nun real produziert wird, ist uninteressant. Doch wie will man nun mit den beiden Modulen eine maximale Kapazität von über 150.000 Wafer/Monat in 2012 schaffen? Das ist eine Verdreifachung der Anzahl!!

Hallo,

du liest die Grafik falsch. Das sind Wafer pro Quartal die dort angegeben sind. Also 2012/Q3 ca.165000 Wafer / 3 Monate = 55000W/Monat passt also.

Gruß

Gagscher

Dr@

Grand Admiral Special

- Mitglied seit

- 19.05.2009

- Beiträge

- 12.791

- Renomée

- 4.066

- Standort

- Baden-Württemberg

- Aktuelle Projekte

- Collatz Conjecture

- Meine Systeme

- Zacate E-350 APU

- BOINC-Statistiken

- Mein Laptop

- FSC Lifebook S2110, HP Pavilion dm3-1010eg

- Details zu meinem Laptop

- Prozessor

- Turion 64 MT37, Neo X2 L335, E-350

- Mainboard

- E35M1-I DELUXE

- Speicher

- 2x1 GiB DDR-333, 2x2 GiB DDR2-800, 2x2 GiB DDR3-1333

- Grafikprozessor

- RADEON XPRESS 200m, HD 3200, HD 4330, HD 6310

- Display

- 13,3", 13,3" , Dell UltraSharp U2311H

- HDD

- 100 GB, 320 GB, 120 GB +500 GB

- Optisches Laufwerk

- DVD-Brenner

- Betriebssystem

- WinXP SP3, Vista SP2, Win7 SP1 64-bit

- Webbrowser

- Firefox 13

In der Grafik geht es doch um Kapazitäten. Eine Fabrik hat ein gewisse Kapazität, diese hat aber mit dem realen Ausstoß nichts zu tun. Der Ausstoß liegt auch bei voller Auslastung normalerweise ein Stück unter der Kapazität.

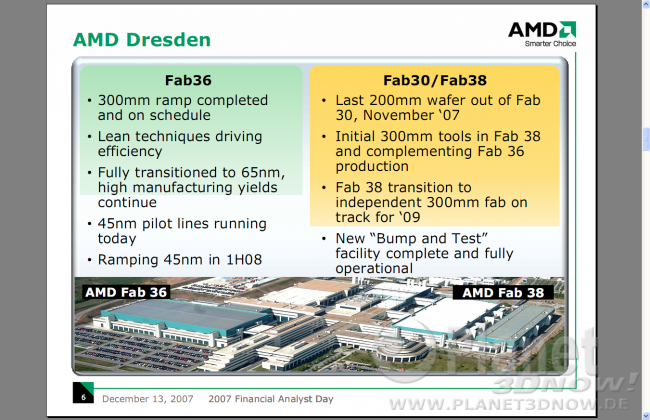

In Dresden stehen nach alter Zählung 2 Fabriken (Fab 30 bzw. Fab 38 und Fab 36) und das Bump und Test-Gebäude. Also 2 große (ehemalige Fab 36 ist größer) und ein kleinerer Reinraum zur Verfügung. Habe leider kein Angaben zu den Reinraumflächen gefunden. Zusammen firmiert dieses Konstrukt jetzt unter der Bezeichnung Fab 1 bei GF. Außerdem unterscheidet GF zwischen den Modulen 1 (ehemals Fab 36) und 2 (ehemals Fab 30/38 ). In der alten Fab 36 sollen die SOI Produkte für AMD und in der alten Fab 30 bzw. 38 die Bulk-Produkte vom Band laufen. Das Bump und Test Gebäude ist ja quasi ein Anbau an die Fab 30/38 und könnte somit im Zuge der Umbauten in eben diese eingegliedert worden sein. Ich habe zumindest lange nichts darüber gehört. Damit ließe sich die Reinraumfläche des Modul 2 auf das Niveau des Modul 1 anheben und somit die Kapazität steigern.

Das Bump und Test Gebäude ist der schmale Anbau rechts neben der Fab 30/38.

So jetzt schauen wir uns mal die bisherigen Angaben zur Kapazität an:

So, die erste Folie nur zu Ergänzung um die zeitlichen Abläufe besser verstehen zu können. Hier war also noch ein relativ schneller Umbau von 200 auf 300 mm für die Fab 30 geplant. Insgesamt wollte man also für Q409 eine Kapazität von ca. 130.000 300mm wafers/? erreichen. Also je Modul ca. 65.000 300mm wafers/? (Annahme die modernere Fab 38 kann durch Effizienzsteigerungen den kleineren Reinraum ausgleichen).

Die letzte mir bekannte Folie war diese hier von GF (AMD Financial Analyst Day 2009):

Also 55.000 wafers/month sollen die aktuelle (Q409) Kapazität sein. Hier sind 300 mm Wafer gemeint.

Jetzt kommen wir mal zu der Folie von Ban-Joke:

Daraus lese ich folgendes ab (Q409):

Fab 1: ca. 60.000 wafer/?

Fab 7: ca. 55.000 wafer/?

und für 2014:

Fab 1: ca. 170.000 wafer/?

Fab 7: ca. 149.000 wafer/?

Fab 8: ca. 80.000 wafer/?

Auf der GF Seite wird folgendes aktuell angegeben:

Rechnet man das auf wafer/month (300 mm) um, sieht es so aus:

Fab 1: 180.000 wafer/quarter

Fab 7: 150.000 wafer/quarter

Fab 8: >120.000 wafer/quarter

Außerdem fällt auf, dass die Fab 8 in NY jetzt deutlich größer werden soll als ursprünglich geplant. Auf dem AMD Financial Analyst Day 2009 lief die Fab 8 noch als Fab 2 mit einer geplanten Kapazität von 35.000 wafer/month oder 105.000 wafer/quarter. Hat jemand ne Ahnung was AMD mal ganz am Anfang geplant hatte?

Zitat von dem Artikel aus dem die Folie von Ban-Joke stammt:

Vergleicht man dies mit den Zahlen aus der Grafik für 2014, wird klar, dass die Angaben in in der Einheit wafe/quarter angegeben sein müssen. Und damit kann man dann wohl auch rückwirkend alle Fragezeichen im Text durch "quarter" ersetzen. Dann macht es auch in der Gesamtschau sinn. Und die Angaben auf der Homepage von GF scheinen sich auf einen absoluten Maximalwert zu beziehen, der aktuell auch in 2015 wohl nicht erreicht werden kann und somit wohl ein rein theoretischer Wert ist (oder man hat einfach nur großzügig aufgerundet). Dies dürfte auch für die Angaben vom Analyst Day 2009 gelten. Zur Verwirrung trägt aber sich bei, dass diese Kapazitätsangaben zufällig vom Zahlenwert her mit der aktuellen Kapazität (lauf Folie) übereinstimmen.

Damit stehen AMD mindestens 30.000 (Q4/09) bzw. 65.000 (2014) Wafer für Prozessoren zur Verfügung (aus Fertigung in Dresden). Damit hatte man eine Waferfläche von ca. 2120 m². Ich ziehe mal ohne größere Fachkenntnis 120 m² als Verschnitt ab und erhalte somit 2000 m² Die-Fläche. Jetzt wollen wir mal die Zahlen von Cordelier ins Spiel bringen.

370.000 Server CPUs davon:

185.000 Istanbul * 346 mm² = 64,01 m² oder 907 Wafer (204 Dies pro Wafer) -> 64,1 m²

185.000 Shanghai * 258 mm² = 47,73 m² oder 678 Wafer (273 Dies pro Wafer) -> 47,9 m²

10,5 Mio Desktop CPUs davon (meine Schätzung):

50 % Regor: 5,25 Mio Stück * 117,5 mm² = 616,86 m² oder 8736 Wafer (601 Dies pro Wafer) -> 617,5 m²

20 % Propus: 2,1 Mio Stück * 169 mm² = 354,9 m² oder 5024 Wafer (418 Dies pro Wafer) -> 355,1 m²

30 % Deneb: 3,15 Mio Stück * 258 mm² = 812,7 m² oder 11539 Wafer (273 Dies pro Wafer) -> 815,6 m²

Mobile lass ich mal raus, da die meisten wohl noch 65 nm waren und damit nicht aus Dresden kamen.

Summe: 1896 m² oder 1900 m² verkaufte Waferfläche

Daraus ergibt sich eine Yield von 94,8 bzw. 95%.

Meinungen dazu?

MfG @

In Dresden stehen nach alter Zählung 2 Fabriken (Fab 30 bzw. Fab 38 und Fab 36) und das Bump und Test-Gebäude. Also 2 große (ehemalige Fab 36 ist größer) und ein kleinerer Reinraum zur Verfügung. Habe leider kein Angaben zu den Reinraumflächen gefunden. Zusammen firmiert dieses Konstrukt jetzt unter der Bezeichnung Fab 1 bei GF. Außerdem unterscheidet GF zwischen den Modulen 1 (ehemals Fab 36) und 2 (ehemals Fab 30/38 ). In der alten Fab 36 sollen die SOI Produkte für AMD und in der alten Fab 30 bzw. 38 die Bulk-Produkte vom Band laufen. Das Bump und Test Gebäude ist ja quasi ein Anbau an die Fab 30/38 und könnte somit im Zuge der Umbauten in eben diese eingegliedert worden sein. Ich habe zumindest lange nichts darüber gehört. Damit ließe sich die Reinraumfläche des Modul 2 auf das Niveau des Modul 1 anheben und somit die Kapazität steigern.

Das Bump und Test Gebäude ist der schmale Anbau rechts neben der Fab 30/38.

So jetzt schauen wir uns mal die bisherigen Angaben zur Kapazität an:

So, die erste Folie nur zu Ergänzung um die zeitlichen Abläufe besser verstehen zu können. Hier war also noch ein relativ schneller Umbau von 200 auf 300 mm für die Fab 30 geplant. Insgesamt wollte man also für Q409 eine Kapazität von ca. 130.000 300mm wafers/? erreichen. Also je Modul ca. 65.000 300mm wafers/? (Annahme die modernere Fab 38 kann durch Effizienzsteigerungen den kleineren Reinraum ausgleichen).

Die letzte mir bekannte Folie war diese hier von GF (AMD Financial Analyst Day 2009):

Kapazität:

geplanter Output für 45 nm Wafer:

geplanter Output für 45 nm Wafer:

Also 55.000 wafers/month sollen die aktuelle (Q409) Kapazität sein. Hier sind 300 mm Wafer gemeint.

Jetzt kommen wir mal zu der Folie von Ban-Joke:

Daraus lese ich folgendes ab (Q409):

Fab 1: ca. 60.000 wafer/?

Fab 7: ca. 55.000 wafer/?

und für 2014:

Fab 1: ca. 170.000 wafer/?

Fab 7: ca. 149.000 wafer/?

Fab 8: ca. 80.000 wafer/?

Auf der GF Seite wird folgendes aktuell angegeben:

Fab 1:

Maximum Full Capacity: 60,000 300mm wafers/month

(135,000 200mm wafers/month equivalent)

Technologies: 45nm and below

Fab 7:

Maximum Full Capacity: 50,000 300mm wafers/month

(112,500 200mm equivalent)

Technology: 0.13-micron to 40nm

Fab 8 (NY):

Maximum Full Capacity: Expected to be more than 40,000 300mm wafers/month (Phase 1)

(More than 94,500 200mm wafers/month equivalent)

Technology: 28nm and below

Rechnet man das auf wafer/month (300 mm) um, sieht es so aus:

Fab 1: 180.000 wafer/quarter

Fab 7: 150.000 wafer/quarter

Fab 8: >120.000 wafer/quarter

Außerdem fällt auf, dass die Fab 8 in NY jetzt deutlich größer werden soll als ursprünglich geplant. Auf dem AMD Financial Analyst Day 2009 lief die Fab 8 noch als Fab 2 mit einer geplanten Kapazität von 35.000 wafer/month oder 105.000 wafer/quarter. Hat jemand ne Ahnung was AMD mal ganz am Anfang geplant hatte?

Zitat von dem Artikel aus dem die Folie von Ban-Joke stammt:

With these plans in place, global leading-edge capacity is expected to expand to 1.6 million 300mm wafers annually by 2014.

Vergleicht man dies mit den Zahlen aus der Grafik für 2014, wird klar, dass die Angaben in in der Einheit wafe/quarter angegeben sein müssen. Und damit kann man dann wohl auch rückwirkend alle Fragezeichen im Text durch "quarter" ersetzen. Dann macht es auch in der Gesamtschau sinn. Und die Angaben auf der Homepage von GF scheinen sich auf einen absoluten Maximalwert zu beziehen, der aktuell auch in 2015 wohl nicht erreicht werden kann und somit wohl ein rein theoretischer Wert ist (oder man hat einfach nur großzügig aufgerundet). Dies dürfte auch für die Angaben vom Analyst Day 2009 gelten. Zur Verwirrung trägt aber sich bei, dass diese Kapazitätsangaben zufällig vom Zahlenwert her mit der aktuellen Kapazität (lauf Folie) übereinstimmen.

Damit stehen AMD mindestens 30.000 (Q4/09) bzw. 65.000 (2014) Wafer für Prozessoren zur Verfügung (aus Fertigung in Dresden). Damit hatte man eine Waferfläche von ca. 2120 m². Ich ziehe mal ohne größere Fachkenntnis 120 m² als Verschnitt ab und erhalte somit 2000 m² Die-Fläche. Jetzt wollen wir mal die Zahlen von Cordelier ins Spiel bringen.

370.000 Server CPUs davon:

185.000 Istanbul * 346 mm² = 64,01 m² oder 907 Wafer (204 Dies pro Wafer) -> 64,1 m²

185.000 Shanghai * 258 mm² = 47,73 m² oder 678 Wafer (273 Dies pro Wafer) -> 47,9 m²

10,5 Mio Desktop CPUs davon (meine Schätzung):

50 % Regor: 5,25 Mio Stück * 117,5 mm² = 616,86 m² oder 8736 Wafer (601 Dies pro Wafer) -> 617,5 m²

20 % Propus: 2,1 Mio Stück * 169 mm² = 354,9 m² oder 5024 Wafer (418 Dies pro Wafer) -> 355,1 m²

30 % Deneb: 3,15 Mio Stück * 258 mm² = 812,7 m² oder 11539 Wafer (273 Dies pro Wafer) -> 815,6 m²

Mobile lass ich mal raus, da die meisten wohl noch 65 nm waren und damit nicht aus Dresden kamen.

Summe: 1896 m² oder 1900 m² verkaufte Waferfläche

Daraus ergibt sich eine Yield von 94,8 bzw. 95%.

Meinungen dazu?

MfG @

Zuletzt bearbeitet:

Bobo_Oberon

Grand Admiral Special

- Mitglied seit

- 18.01.2007

- Beiträge

- 5.045

- Renomée

- 190

Kleine Anmerkungen zum ansonsten sehr lesenswerten Text (wie fast immer... In Dresden stehen nach alter Zählung 2 Fabriken (Fab 30 bzw. Fab 38 und Fab 36) und das Pump und Test-Gebäude.

...

Das Bump und Test Gebäude ist ja quasi ein Anbau an die Fab 30/38 und könnte somit im Zuge der Umbauten in eben diese eingegliedert worden sein.

...

Mobile lass ich mal raus, da die meisten wohl noch 65 nm waren und damit nicht aus Dresden kamen ...

).

).Das nennt sich Bump & Test und wird voraussichtlich ziemlich sicher nicht missbraucht zur Erweiterung von Chipproduktionsfläche.

Und AMD bzw. GF hat ziemlich sicher die 65 nm Mobil-CPUs auch in Dresden hergestellt. Die Gleichung kann daher nicht stimmen, dass 65 nm-Produkte automatisch Chips aus Dresden ausschliesst. In einem Jahr mag deine Gleichung ja stimmen, wenn man Lager- und Restbestände davon ausnimmt.

MFG Bobo(2010)

Zuletzt bearbeitet:

Dr@

Grand Admiral Special

- Mitglied seit

- 19.05.2009

- Beiträge

- 12.791

- Renomée

- 4.066

- Standort

- Baden-Württemberg

- Aktuelle Projekte

- Collatz Conjecture

- Meine Systeme

- Zacate E-350 APU

- BOINC-Statistiken

- Mein Laptop

- FSC Lifebook S2110, HP Pavilion dm3-1010eg

- Details zu meinem Laptop

- Prozessor

- Turion 64 MT37, Neo X2 L335, E-350

- Mainboard

- E35M1-I DELUXE

- Speicher

- 2x1 GiB DDR-333, 2x2 GiB DDR2-800, 2x2 GiB DDR3-1333

- Grafikprozessor

- RADEON XPRESS 200m, HD 3200, HD 4330, HD 6310

- Display

- 13,3", 13,3" , Dell UltraSharp U2311H

- HDD

- 100 GB, 320 GB, 120 GB +500 GB

- Optisches Laufwerk

- DVD-Brenner

- Betriebssystem

- WinXP SP3, Vista SP2, Win7 SP1 64-bit

- Webbrowser

- Firefox 13

bei den Q3 Quartalszahlen hatte man aber gesagt, dass die Produktion vollständig auf 45 nm umgestellt ist. Also sind es Restbestände oder sie kommen von Chartered. 65 nm wurde in Q4 jedenfalls nicht produziert.

ist auch nur mal eben über den Daumen gepeilt ...

ist auch nur mal eben über den Daumen gepeilt ...

Bobo_Oberon

Grand Admiral Special

- Mitglied seit

- 18.01.2007

- Beiträge

- 5.045

- Renomée

- 190

Im Umkehrschluss bedeutet es, dass im Quartal 1 und 2 2009 demnach noch derartige 65 nm CPUs produziert worden sind.bei den Q3 Quartalszahlen hatte man aber gesagt, dass die Produktion vollständig auf 45 nm umgestellt ist. Also sind es Restbestände oder sie kommen von Chartered. 65 nm wurde in Q4 jedenfalls nicht produziert. ...

Was weiterhin bedeutet, dass die daraus entstandenen Prozessoren nach der Endverpackung (was auch mehrere Wochen dauern kann) durchaus auch noch im dritten Quartal erst an die OEMs, Endkunden und eigenen Lager ausgeliefert wurde.

Fertige Wafer aus der GF-Fab bedeuten noch lange nicht fertige AMD-Prozessoren. Da sind immer noch gewisse Verzögerungen wegen Endverpackung, Vertrieb und Zwischenlagerung drin.

Zuletzt bearbeitet:

Ähnliche Themen

- Antworten

- 0

- Aufrufe

- 412

- Antworten

- 0

- Aufrufe

- 374

- Antworten

- 0

- Aufrufe

- 518

- Antworten

- 0

- Aufrufe

- 659

- Antworten

- 0

- Aufrufe

- 270